由恒揚實(shí)業設計製造的陶粒陶(táo)粒砂生產線具有生產效率(lǜ)高、全自動化控製、無粉塵汙染(rǎn)等特點。 恒揚實業擁(yōng)有一整套(tào)製粒實驗生產線,能夠對客戶的來料(liào)進行實驗(yàn)分析,設計該(gāi)種物料的佳製粒工藝,為客戶製作陶(táo)粒砂生產的(de)優解決方案。給實際生產做指導。

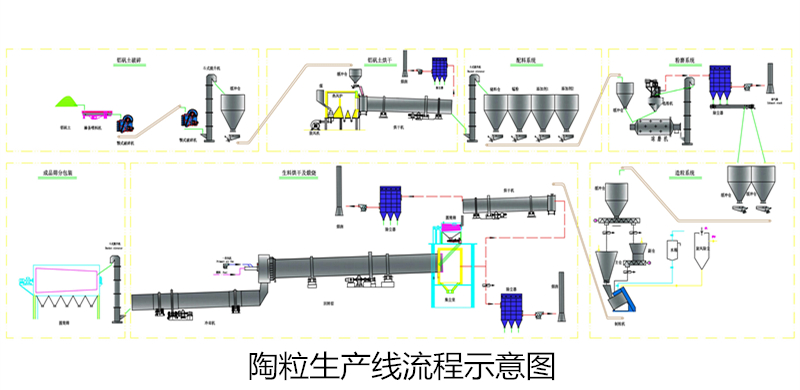

陶粒生產線流程示意圖,僅作參考。具體(tǐ)配置以(yǐ)客戶需(xū)求為準

將進(jìn)廠粒度為300~500mm的鋁礬土(tǔ),破碎後送入沸騰爐烘幹機進行烘幹,然後(hòu)與錳粉、外加劑等經過配料站,進(jìn)入帶有高(gāo)效渦(wō)流選粉機的粉磨(mó)係統製備細度500目以上的生料粉,采用恒揚實業研製的新型製粒機,加水(shuǐ)後將生料粉製成粒度合格的球(qiú)粒(lì)。球粒進入窯尾設置的烘幹機,利用窯尾廢氣的餘熱,使球(qiú)粒的水分由15%降低至8%,然後經過(guò)篩分進入回轉窯進行煆燒。煆燒好的陶粒砂經單(dān)冷卻(què)機冷卻後通過圓筒篩進行篩分,合格的不同(tóng)粒徑分別(bié)包裝後出廠,不合格的球粒返回到粉磨係統。

陶粒(lì)廠,正在生產中的(de)陶粒成品

回轉窯煆燒的燃料可采用發生爐煤氣、天然氣或者煤層氣等。

陶粒(lì)砂生產係統中的(de)沸騰爐燃(rán)料采用低揮發分煤。低揮發份煤進廠後,經過錘式破碎(suì)機破碎後,進入沸騰爐燃燒(shāo),產生的800~900℃熱煙氣,將水分8%的鋁礬土烘幹至水分1.5%以下。

進廠(chǎng)的鋁礬土,塊度約300~500mm,水分約8%。鋁礬土進廠後,堆放在堆棚內。儲存量一般在(zài)一個月左右。 鏟(chǎn)車把鋁礬土鏟入料倉,經過板式喂料機均勻(yún)連續(xù)喂入(rù)鄂式破碎機,破碎後粒度(dù)成為50~80mm,然後經皮帶(dài)機輸送到反擊式破碎機,粒度小於20mm。

破碎後的鋁礬(fán)土儲存在(zài)緩衝料倉內。

緩衝料倉內的碎礬土,經過(guò)皮帶機(jī)、提升機,進入到沸騰爐頂部的圓(yuán)倉,倉下設置稱重皮帶喂料機,使碎礬土均勻進入烘幹機。烘幹後(hòu)的鋁礬土送入幹礬(fán)土庫(配料庫),也可以送到堆棚內,存放時間(jiān)一般5天(tiān)左右。

沸騰爐產生800~900℃的熱煙氣(qì)。采用低揮發分煤作為燃料。破碎後的煤粒為5~8mm,由圓盤喂料機喂入沸(fèi)騰爐爐膛,采用自動溫度控製係統控製圓盤喂料機的喂料速度,穩定沸騰爐的燃燒溫度。

采用袋式收(shōu)塵器對出烘幹機的廢氣進行淨化處理,實現(xiàn)粉塵達標排放。

采用鋁礬土、錳粉、外加(jiā)劑(jì)進行配料。各種物料均輸送到配料庫內。庫下設置調速皮帶稱重喂料機,由微機配料係統實(shí)現物(wù)料的自動配比。配比後的物料,經過(guò)皮(pí)帶輸送機進(jìn)入粉磨係統。

粉(fěn)磨係統采用(yòng)閉路係統(tǒng),生產細度500目(mù)以上的生料粉。

磨機采用三倉(cāng)管(guǎn)磨。選(xuǎn)粉機選用O-sepa型高效渦流選粉機,改變選粉機的轉速,可以很方便(biàn)的調整產品的細度。選(xuǎn)出的成品(pǐn)生料粉,由高濃(nóng)度的氣箱脈衝袋式收塵器收集後,送入生料圓庫。

製粒采用恒揚實業公司研發的(de)新型陶粒製粒機。該製粒機具有成球(qiú)速度(dù)快、效率高、圓度好、清潔生產(chǎn)的特點。生(shēng)料圓庫的(de)生料卸出後,采用螺旋輸送機(jī)和提(tí)升機輸送到新型(xíng)製粒(lì)機頂部的料倉,料倉下采用螺旋(xuán)稱重喂料(liào)機,把生料送入製粒機內。

製粒用水(shuǐ)經計量後(hòu)放入製粒機內。生料和水的比例可以調整。

製(zhì)粒機內的生料(liào)和水(shuǐ)在機內高(gāo)速旋轉的攪拌棒(bàng)和低速旋轉的內筒的作用下(xià),形成生料球粒。經過一定(dìng)的時間後,製粒結束,生料球粒由(yóu)下(xià)部的卸料管(guǎn)道排出,落入皮帶喂(wèi)料(liào)機上。生(shēng)料球粒再輸送到窯尾烘幹機。

新製的陶粒砂球粒含水約(yuē)15%,利用(yòng)窯尾的廢氣餘熱,在窯尾烘幹機內,可使球粒水分降低到8%左(zuǒ)右,然後入窯煆燒。

窯(yáo)尾烘幹機采用逆流式。該烘幹(gàn)機的熱風端,另(lìng)外設置燃燒器,以備窯尾廢氣熱量不足時,為烘幹機(jī)提供熱風。

烘(hōng)幹機使用的窯尾廢氣溫度約500℃,經過烘幹機的利用,溫度降(jiàng)為150℃左右,適合窯(yáo)尾袋收塵器的工(gōng)況。

出烘幹機的生料粒進(jìn)入中間倉儲(chǔ)存,供回轉窯使(shǐ)用。

烘幹後的生料粒由中間倉卸出,經過提升機提到窯尾,振(zhèn)動篩把生料粒分為合格和不合格兩種。合格生料粒進入回轉窯煆燒,不合格(gé)生料粒(lì)返回粉磨係(xì)統。

生料粒(lì)在回轉窯內,隨著回轉窯的旋轉,逐步向窯頭方向移動,在燒成帶1300℃~1350℃溫度下,煆燒成石油支(zhī)撐劑陶粒砂。陶粒砂進入單筒冷卻機進行冷卻,冷卻機的二次風進入回轉窯。

公司生(shēng)產的陶粒回轉窯發貨現場。實景拍攝,歡迎考察

公司回轉窯發貨現場,實景拍攝,歡(huān)迎考察

采用袋式收塵器對(duì)窯尾廢氣(包括(kuò)窯尾烘幹機(jī)的廢氣)進行淨化處理。回轉窯尾另設置增濕(shī)塔,對窯尾廢(fèi)氣進行降溫處理,使廢氣溫(wēn)度降低到袋收塵器的要求溫度。

袋收塵器的排(pái)放濃度可以達到50mg/Nm3以下,實現達標排放,清潔生產。

出冷卻機的陶(táo)粒砂,提升到振動篩,按照標準要(yào)求,分為不同的粒徑,進入不同的成品倉,倉下設置電子計量磅秤,重量合格的袋裝成品,由縫包機封口(kǒu)後,堆放(fàng)在成品庫房,以備發貨。

在陶粒砂生產工藝(yì)流程中所有的揚塵點(diǎn),均設(shè)置袋式(shì)收塵器,做到清潔(jié)生產,保護職工身心健康(kāng)。

156-3814-3333